前回は、最新版FMEAフォーマットである「AIAG&VDA FMEA」についてご紹介しました。

今回はAIAGVDA FMEAのキーポイント、7ステップの解析手順をご紹介します。

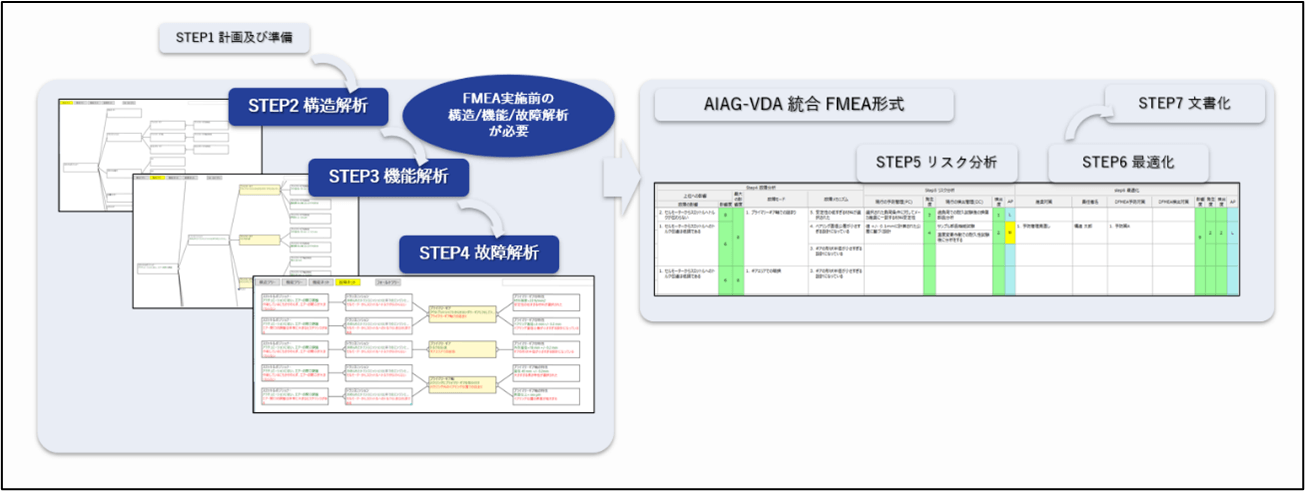

ハンドブックの改訂で最も注目すべき点が、FMEA実施における新しい解析手順「7ステップの解析手順」です。

この7段階の解析手順により、製品ライフサイクルに関連する各部門のナレッジをリレーし、「効率」「効果」的に一貫性のあるFMEAを実施可能になります。

ここで気になるのが、そもそも従来のFMEAは何段階だったかということだと思います。

旧版FMEAは明確にステップがわかれているわけではありませんが、一般的にはおそらく、

「計画及び準備」⇒「故障モード抽出」⇒「影響解析」⇒「文書化」の4段階になります。

今回の改訂では、3つの前工程「構造解析」「機能解析」「故障解析」が追加されたことで、計7段階となりました。

COLUMN

技術コラム

【リスクマネジメント】vol.5 7ステップでより堅牢なFMEAを

図1 AIAG VDA統合FMEAの7ステップ

FMEAを作成する前に構造解析、機能解析、故障解析を実施することで、顧客要求・法令・開発・設計・生産技術など各関係部門のスペシャリストのナレッジをつなぎ、正確かつ見落としなく網羅的にリスクを洗い出すことができるようになります。

見落としがないといえる根拠は、フォーカスレベルだけでなく、上位レベル・下位レベルにも焦点を当て、リスクを総合的にレビューできるからです。

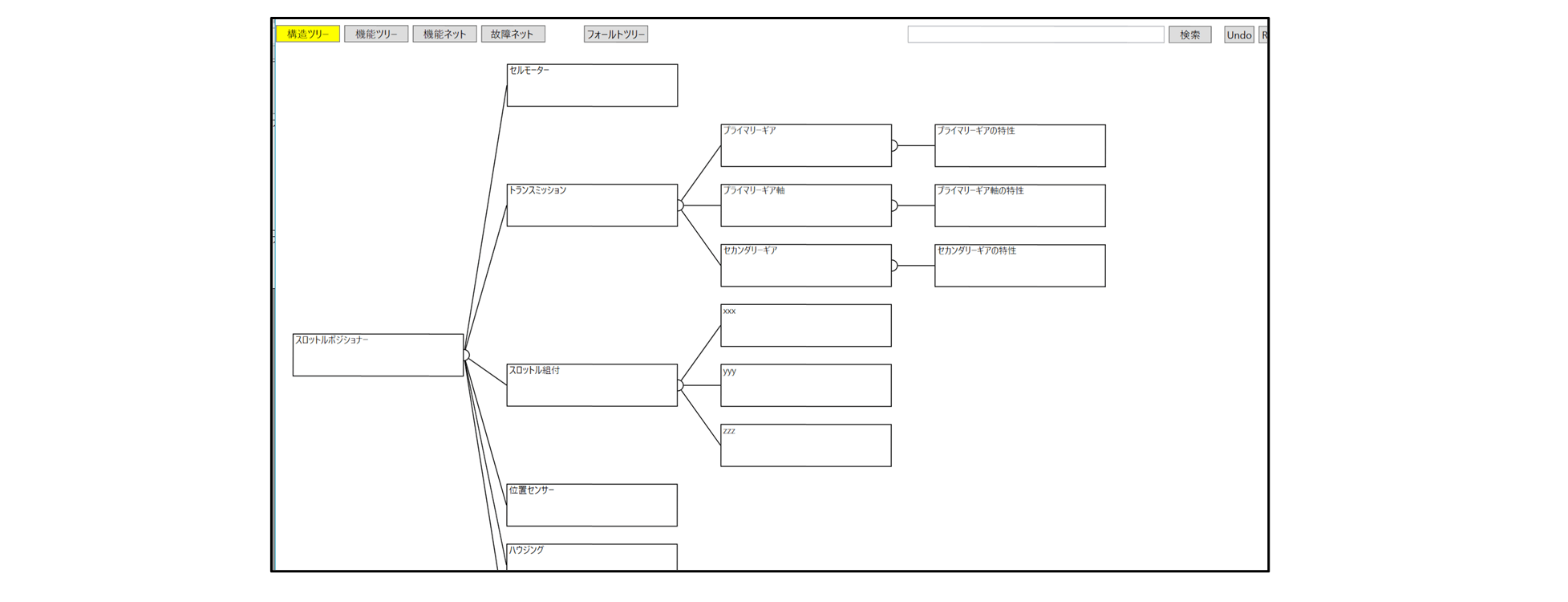

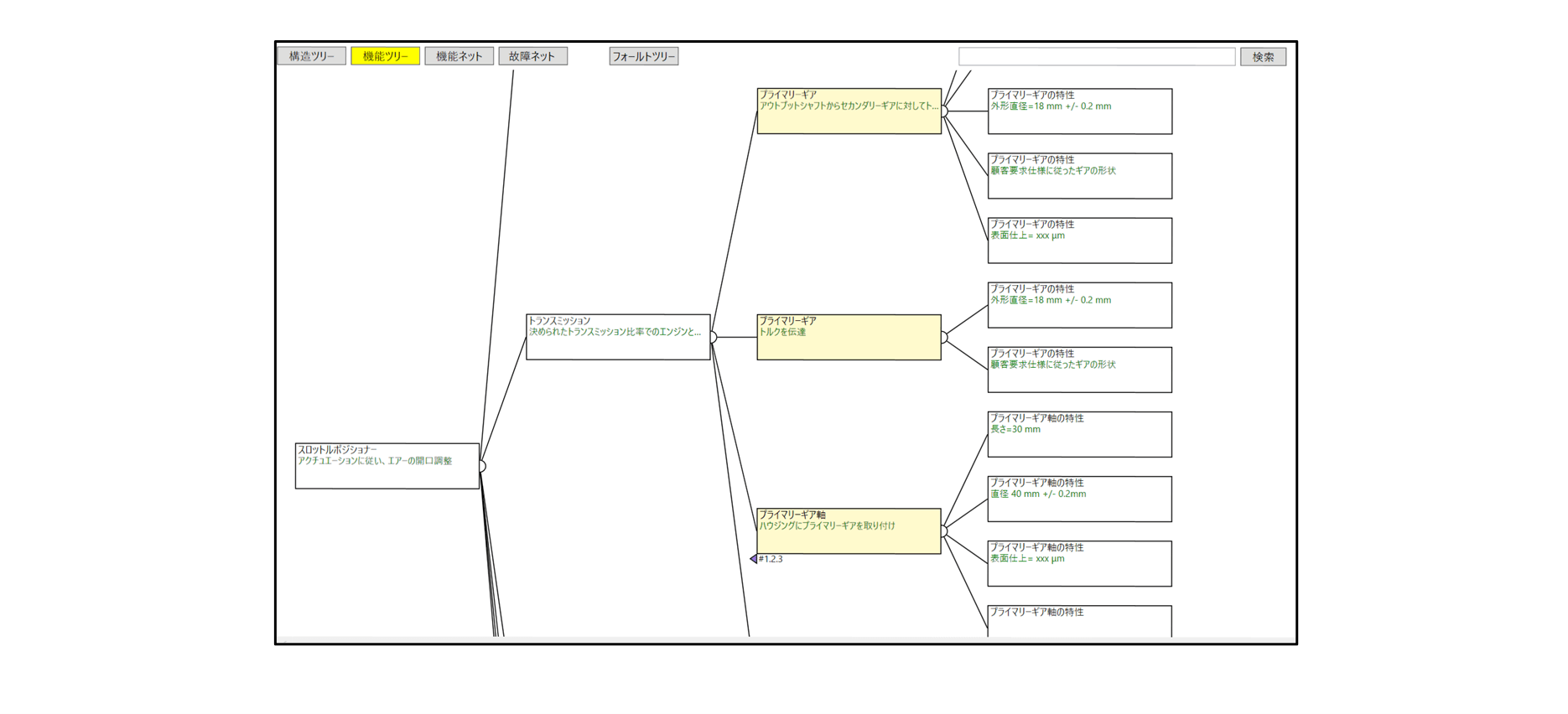

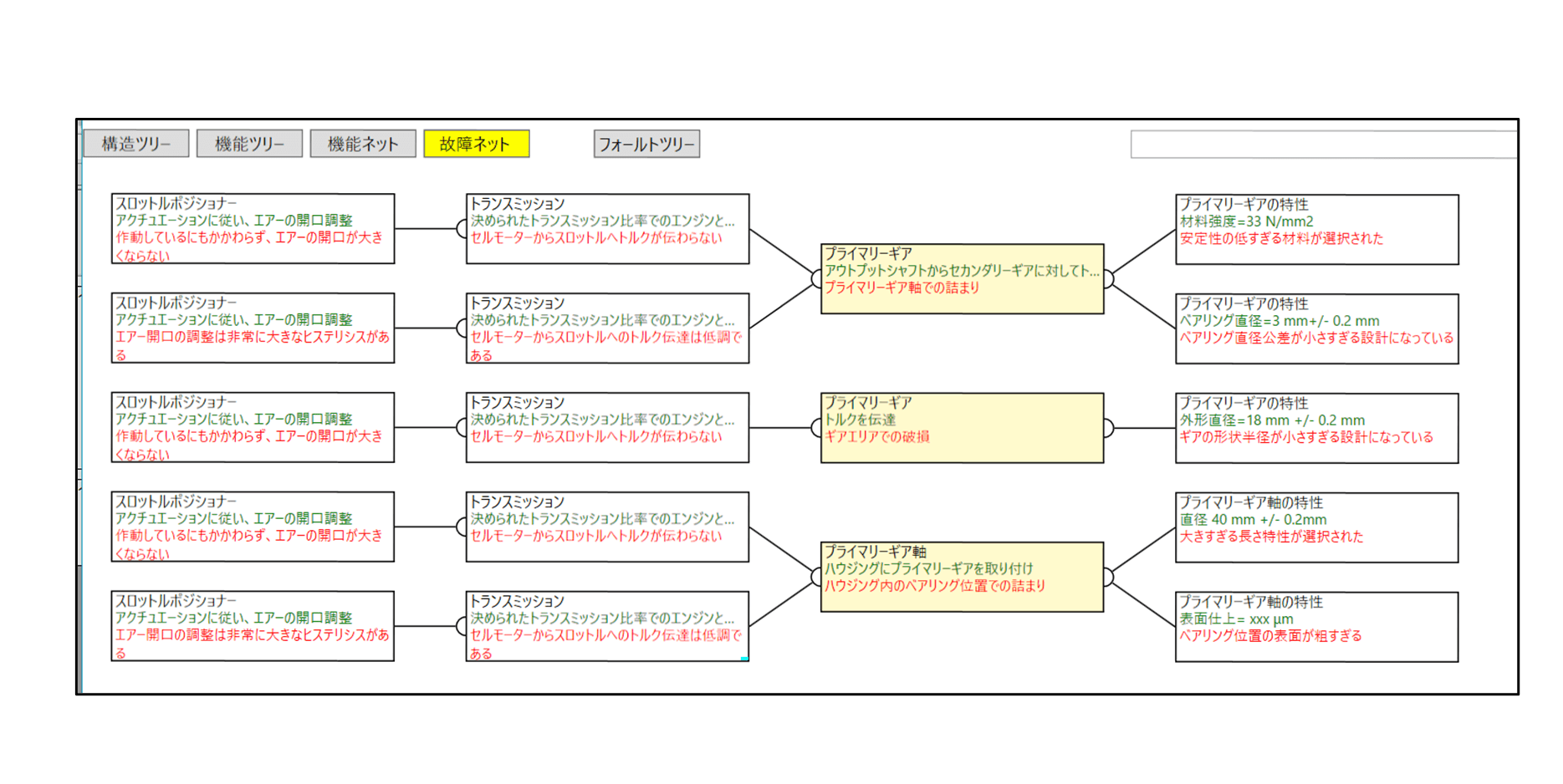

FMEA実施対象を含んだシステム全体の構造をツリーで定義し、機能の関係をツリー上でつなぎ、故障の関係をつなぎます。(図2、図3、図4参照)

図2 構造ツリー

図3 機能ツリー

図4 故障ネット

このようにツリー上で構造・機能・故障を解析することで、システム全体の故障関係がツリー上に可視化されます。

黄色いセルがフォーカスレベル(FMEA分析対象)となり、このレベルの故障がFMEAにおける「故障モード」となります。

またフォーカスレベルより左側が上位レベルで、このレベルの故障がFMEAにおける「故障影響」になります。

さらに、フォーカスレベルより右側が下位レベルで、このレベルの故障がFMEAにおける「故障原因」となります。

システム構造が考慮されたこの関係性を反映することで、抜け漏れのないFMEAが実施可能となるのです。

次回は、処置優先度(AP)についてご紹介いたします。

参考文献

・Automotive Industry Action Group(全米自動車産業協会)、

AIAG&VDA故障モード影響解析-FMEAハンドブック英日対訳版-、一般財団法人日本規格協会、2019年

※図2~図4の画像は弊社ソリューションSTATUREの画面になります。

[From Y. Komiyama]

構造計画研究所は、設計・製造の情報連携を基盤とした品質のデジタルアセット形成、統計的品質管理をトータルに、最適なソフトウェア・ツールとともにご支援することで、IATF16949 で要求されるグローバル基準の不具合未然防止と継続的改善を目指すお客様をサポートしております。

▼ FMEAソフトウェア・IATF16949対応ソリューションの詳細は下記をご参照ください ▼

第1・第3木曜日配信!

SBDメールマガジンより、

最新の技術コラムをお届けします。

Analysis Case

解析事例

Analysis Case

解析事例

解析事例

Topics

トピックス

イベント・セミナー

シミュレーションに関するイベント・セミナー情報をお届けいたします。

2025年06月25日

2025年06月25日

2025年06月25日

トレーニング

SBD製品各種の操作トレーニングを開催しております。

2022年11月02日

2022年03月04日

2022年03月04日

技術コラム

シミュレーションに関する基礎知識や、製品の技術的なノウハウが満載の技術コラムをお届けいたします。

2025年07月08日

2025年07月08日

2025年07月04日

Topics

トピックス

トピックス

イベント・セミナー

シミュレーションに関するイベント・セミナー情報をお届けいたします。

2025年06月25日

2025年06月25日

2025年06月25日

トレーニング

SBD製品各種の操作トレーニングを開催しております。

2022年11月02日

2022年03月04日

2022年03月04日

技術コラム

シミュレーションに関する基礎知識や、製品の技術的なノウハウが満載の技術コラムをお届けいたします。

2025年07月08日

2025年07月08日

2025年07月04日