前回は、FMEA-MSRについてご紹介しました。

今回はAIAG&VDA規格改訂ポイントの残り2つ、「基礎FMEA及びファミリーFMEA」と「5つのT」についてご説明いたします。

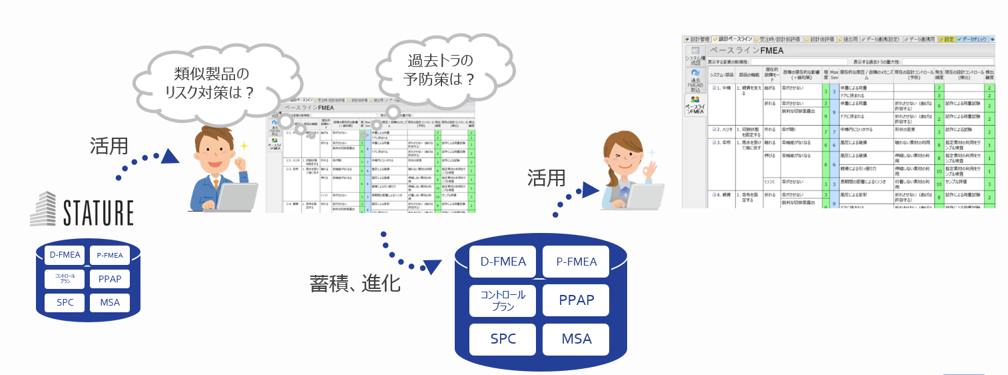

基礎FMEAおよびファミリーFMEAは、新たな分析の基礎として利用されるFMEAです。過去の経験と知識を活用して、製品ライフサイクルにわたって知識を蓄積し、過去に生じた問題の再発を防止します。つまり、過去の教訓を生かすためのFMEA基盤となるうえ、事故再発による労力と支出を削減することもできます。

基礎FMEAには様々な呼び名があります。

・一般

・ベースライン

・テンプレート

・コア

・マスター

・ベストプラクティス

これらは、以前の開発で得られた組織の知識を含むFMEAであり、新たなFMEAの出発点として有用です。

ファミリーFMEAは、基礎FMEAを特化したものです。

・共通又は一貫する、製品境界及び関連機能を含む製品(製品ファミリー)の開発

・複数の製品又は部品番号を製造する、1つのオペレーションを含むプロセス

などに適用されます。

このような場合、製品ファミリーが有する共通の性質を含むファミリーFMEAを開発するのが適切であるといわれています。

開発中の新製品やプロセスに対してファミリーFMEAや基礎FMEAを適応するときは、既存と新規の差異を特定し、その分析に焦点を合わせるべきと言われています(変更変化点分析ともいわれます)。ファミリーFMEAや基礎FMEAから得られた情報やランクは、既知の適用における各々の利用事例や経験に基づいて、しっかりと評価する必要があります。

COLUMN

技術コラム

【リスクマネジメント】vol.8 「基礎FMEA及びファミリーFMEA」と「5つのT」

「5つのT」とはプロジェクト計画策定に使われるもので、オンタイムで最良の結果を達成しFMEAの手直しを回避するためにDFMEA又はPFMEAの開始時に議論すべき5つの主題を指します。

これらの主題は、プロジェクトのキックオフの一部として利用することができます。

FMEAの意図(InTent)- なぜ私たちはFMEAに取り組むのか?

FMEAチームのメンバーが、各々の役割に基づいて、FMEAの目的と意図を理解すると、プロジェクトのゴールと目標達成へ大きく前進します。

FMEAのタイミング(Timinig)- この完了期限はいつか?

FMEAの意味するところは、「事前」の処置であって「事後」の後始末ではありません。

FMEAプログラムの成功のために最も重要な要素の1つは、タイミングよく行うことです。製品/プロセスの変更が非常に容易で、かつ費用をそれほど必要とせずに実施できる上流段階において、FMEAを完了するために適切に時間をかけることによって、下流段階での変更リスクを最小化できます。

FMEAのチーム(Team)- 誰がチームに参加する必要があるか?

FMEAのチームは、取り扱う条件に対して必要な知識を有する多機能(又は部門横断的)メンバーによって構成されます。

これにはファシリテーションの専門的スキル、及びFMEAプロセスに関する知識も含まれます。

【メンバー構成の例】

・マネジメント(プロジェクトマネジャー)

・設計/プロセスの技術責任者(技術面のトップ)

・FMEAファシリテーター

・コアチームメンバー

・拡張チームメンバー/専門家

FMEAのタスク(Task)- 何の作業が必要か?

7ステップによる分析では、各ステップにおけるタスクとその成果を示します。

タスクの遂行は、メンバーや組織内で適切にレビューされる必要があり、レビューしたい情報を適宜取り出せるようFMEAのフレームワークを構成すべきです。

また、各タスクが確実に遂行されているか、内部監査員、顧客監査員、又は第三者審査機関によって監査/審査されることもあります。

FMEAのツール(Tool)- 分析はどのように実施されるか?

現在、DFMEA及びPFMEAの開発や処置活動のフォローアップに用いられるソフトウェアパッケージ、つまりFMEAツールが多く存在します。弊社ソリューションSTATUREもその1つです。FMEAツールは、専用のFMEAソフトウェアからFMEA開発用にカスタマイズされた標準のスプレッドシートまで多岐にわたります。会社は、独自の社内データベースソリューションを開発してもよいですし、商用ソフトウェアを購入してもよいとされています。

いずれにせよ、FMEAチームは、会社が必要とする、プロジェクト用に選択されたFMEAツールの利用方法に関する知識を持っている必要があります。

これまで5回にわたり、AIAG&VDA FMEAのポイントをご説明しました。

次回からは、プロセス安全の分析手法であるHAZOPについてご紹介します。

参考文献

・Automotive Industry Action Group(全米自動車産業協会)、AIAG&VDA故障モード影響解析-FMEAハンドブック英日対訳版-、一般財団法人日本規格協会、2019年

[From Y. Komiyama]

構造計画研究所は、設計・製造の情報連携を基盤とした品質のデジタルアセット形成、統計的品質管理をトータルに、最適なソフトウェア・ツールとともにご支援することで、IATF16949 で要求されるグローバル基準の不具合未然防止と継続的改善を目指すお客様をサポートしております。

第1・第3木曜日配信!

SBDメールマガジンより、

最新の技術コラムをお届けします。

Analysis Case

解析事例

Analysis Case

解析事例

解析事例

Topics

トピックス

イベント・セミナー

シミュレーションに関するイベント・セミナー情報をお届けいたします。

2025年06月25日

2025年06月25日

2025年06月25日

トレーニング

SBD製品各種の操作トレーニングを開催しております。

2022年11月02日

2022年03月04日

2022年03月04日

技術コラム

シミュレーションに関する基礎知識や、製品の技術的なノウハウが満載の技術コラムをお届けいたします。

2025年07月08日

2025年07月08日

2025年07月04日

Topics

トピックス

トピックス

イベント・セミナー

シミュレーションに関するイベント・セミナー情報をお届けいたします。

2025年06月25日

2025年06月25日

2025年06月25日

トレーニング

SBD製品各種の操作トレーニングを開催しております。

2022年11月02日

2022年03月04日

2022年03月04日

技術コラム

シミュレーションに関する基礎知識や、製品の技術的なノウハウが満載の技術コラムをお届けいたします。

2025年07月08日

2025年07月08日

2025年07月04日