CASE

技術コラム

【粉体】粉体シミュレーションの解析事例 vol.1 ホッパーの解析事例

粉体シミュレーションのメリット

粉体の処理に関しまして、多くの会社が実験を実施していると思っております。

業界およびテーマによって実験費用(材料費、人件費、実験機など)は数十万から数千万までかかります。

また、実験で得られる情報も限られています。

一方で、シミュレーションの投資によって実験回数を削減することができるため、実験費用も劇的に削減することができます。

また、シミュレーションの可視化および数値化によって、得られる結果も広くなります。

下記の事例に関しては、従来実験でも確認し難い粉体挙動およびプロセスの課題をシミュレーション上で簡単に可視化できます。

ホッパーの排出事例

背景

ホッパーから排出する際に、粉体の排出過程は不明です。また、偏析は排出プロセスの最も多い課題ですが、実験で確認することも難しいです。

目的

粉体解析ソフトウェア、iGRAFで排出過程および偏析の発生を確認します。

解析モデル

流動性が高い粉体材料(ケース1)と流動性が低い粉体材料(ケース2)を使用して評価します。

各2ケースの粉体初期配置とも図1のようにレイヤー毎で配置しました。

※流動性は粉体の流れやすさを示します。

解析結果および考察

下記は各ケースの粉体挙動結果になります。

流動性が低い(ケース2)はファネルフローの発生を確認できました。

■ レイヤー表示

| ▼ケース1:流動性(高) | ▼ケース2:流動性(低)|ファネルフロー発生 |

|

|

下記は各ケースの粉体速度結果を表します。

流動性が低い(ケース2)結果を確認すると排出口周りの一部の粉体速度が不連続に変化します。

その結果、ブリッジの発生が確認できました。

■ 粉体速度表示(重力方向成分)

| ▼ケース1:流動性(高) | ▼ケース2:流動性(低)|ブリッジ発生 |

|

|

各粒子の座標結果や移動速度などを出力することができます。

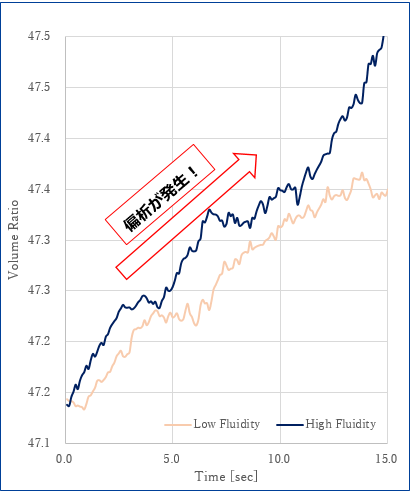

例として、今回は各2ケースの粒子の排出結果を抽出して偏析の発生を確認しました。

下記のグラフは排出する際に各2ケースの粒子の体積割合結果(大きい粒子と小さい粒子の体積割合)になります。

偏析が発生しない場合、体積割合が一定値になりますが、こちら結果を確認すると2ケースともホッパー内の体積割合が上昇しているので、偏析が発生したことが分かりました。

しかし、流動性が高いケース1はより強い傾向で偏析が発生しました。

他の活用方法

各プロセスに対して、様々な評価方法がございます。貯槽プロセスは下記のような他の評価もできます。

1.排出部の詰まり具合の評価(ホッパーの角度、粒径と排出口の比率、ホッパーの直径)

2.粉体初期配置の評価(レイヤーの数、初期充填量)

など…

次回は「縦型撹拌機」の事例を紹介させていただきます。

[From L. Chiew]

第1・第3木曜日配信!

SBDメールマガジンより、

最新の技術コラムをお届けします。

Analysis Case

解析事例

Analysis Case

解析事例

解析事例

Topics

トピックス

イベント・セミナー

シミュレーションに関するイベント・セミナー情報をお届けいたします。

2024年10月08日

2024年08月27日

2024年08月26日

トレーニング

SBD製品各種の操作トレーニングを開催しております。

2022年11月02日

2022年03月04日

2022年03月04日

技術コラム

シミュレーションに関する基礎知識や、製品の技術的なノウハウが満載の技術コラムをお届けいたします。

2024年10月01日

2024年10月01日

2024年09月24日

Topics

トピックス

トピックス

イベント・セミナー

シミュレーションに関するイベント・セミナー情報をお届けいたします。

2024年10月08日

2024年08月27日

2024年08月26日

トレーニング

SBD製品各種の操作トレーニングを開催しております。

2022年11月02日

2022年03月04日

2022年03月04日

技術コラム

シミュレーションに関する基礎知識や、製品の技術的なノウハウが満載の技術コラムをお届けいたします。

2024年10月01日

2024年10月01日

2024年09月24日