今回のコラムでは、材料変更により生じる剛性低下を形状変更で補うアイデアについてHiramekiWorksを用いて考えていきます。

HiramekiWorksはトポロジー最適化と形状最適化という計算手法を扱います。

それぞれの手法の特徴は過去のコラムを参考になさってください。

参考URL:

「解析なんでも相談室 vol.7」 ~構造最適化とは?設計には形状最適化が適している?~

製品の軽量化を実現するために、材量を変更するという手段があります。

しかしながら、軽量な材料にそのまま変更した場合、製品の剛性が落ちる傾向にあるため、対策に苦労している方も多いのではないでしょうか。

このような材料変更から生じる剛性の補強アイデアをHiramekiWorksにより導きます。

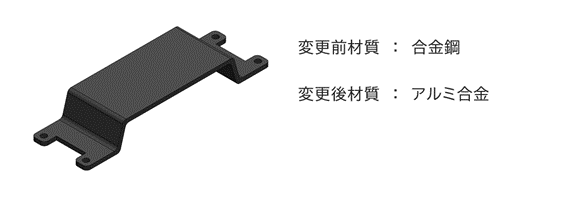

以下のようなブラケット形状のモデルで今回はお話しします。このパーツは元々、合金鋼で設計されていましたが、軽量化を目的としてアルミ合金へと材質変更します。

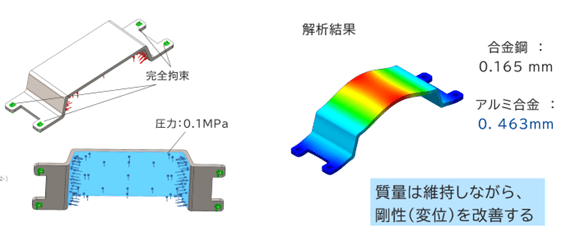

まず、材質変更前後で剛性がどれくらい変わるかを線形静解析で確認します。

境界条件として、4つの穴を完全に拘束し、ボディに一定の圧力を付加します。(下図参照)

解析の結果、材料変更前は変位が0.165mmでありましたが、材料変更後は0.463㎜と悪化してしまい、剛性が低下していることが分かります。

このような剛性の低下を形状変更で補完するアイデアをHiramekiWorksの形状最適化により求めてみます。

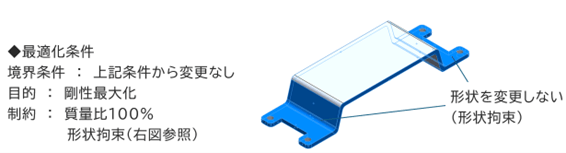

境界条件は先に変位を確認した際に使用した条件と同じです。形状最適化の詳細設定については、以下の通りになります。

〇計算目的

・剛性最大化

〇制約

・質量比100%(質量は変更しない)

・形状拘束(部分的に形状変更しない設定)

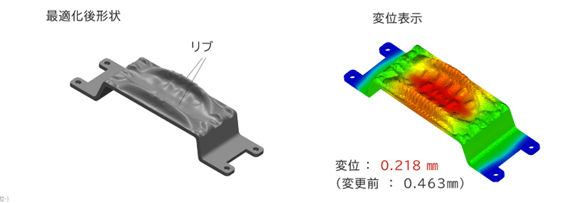

解析を行った結果が以下の形状になります。

計算結果では製品の外側に大きなリブが形成されていることが分かります。

変位については、0.218㎜と形状を変更する前の0.463㎜から大きく改善されています。

材料変更することで製品の軽量化を実現しつつ、材料変更前の剛性に相当する形状を見つけ出すことができました。

製品にどのような補強を施せばよいか、ということについての方針が分からない状態で形状検討を進めると、解析や実験のトライ&エラーの工数が増大してしまいます。しかしながら、今回の結果のように「どこに、どのような補強をすればよいか」が先にわかることで、形状検討は進めやすくなると考えられます。

設計に対する要望は複雑多岐となっていますが、形状で解決できる問題に対しては、HiramekiWorksが与える形状のヒントが役立つかもしれません。

[From K. Mikuni]