前回はトポロジー最適化をしてみた結果が、いまいち3Dプリンタで作れなさそうな形状でした。そこで、

・形状最適化

の出番です。目的は「トポロジー最適化で出た形状に対し、3Dプリンタによる造形・ドローンとしての駆動・滑空により適した形状を見つけるため」となりますね。ただし、形状最適化するにしても、トポロジー最適化の解析結果は少々余分な点や凸凹が多かったので、若干修正してから解析を回しました(見ていただければわかりますが、そこまで大きな変更ではないです)

修正後、若干質量・体積ともに減少しました(削ったんだから当然ですね)。

最適化条件は以下のようになります。

・最適化手法:「形状最適化」

・目的:「剛性最大化」(最適化後最も剛性が大きくなるもの)

「体積最小化」(最適化後最も体積が小さくなるもの)

・制約:なし

・製造制約:「形状拘束(羽翼穴を固定)・対称拘束(半分に割っているため)」

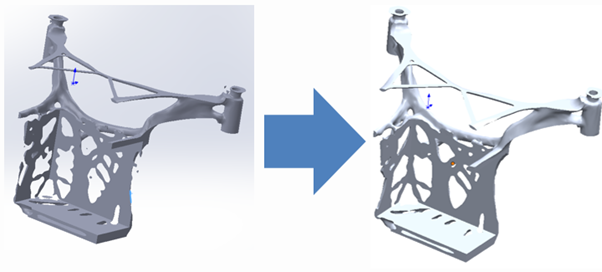

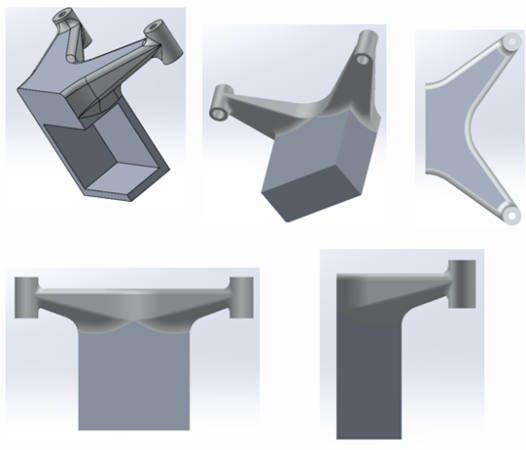

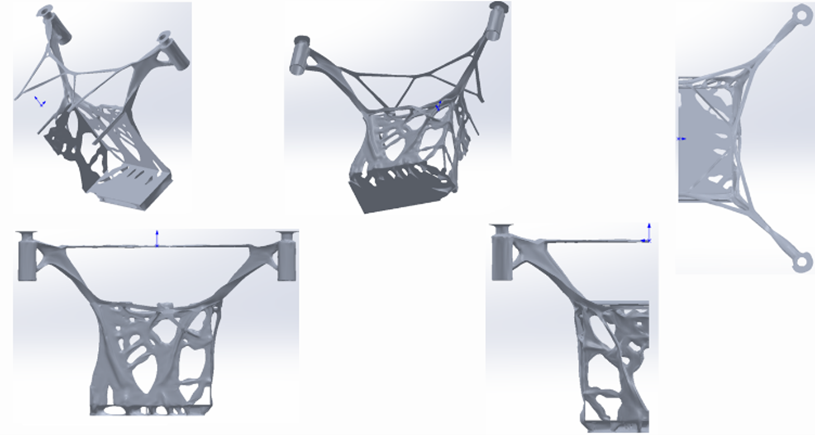

荷重条件はトポロジー最適化時と同じものです。一体どうなるのでしょうか。↓これが…

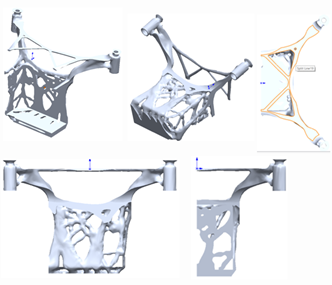

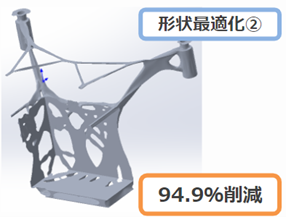

↑こんな感じに!……うーん、違いわかりますか……?

なんだか平べったくなっている気が…しなくもない……??表面が滑らかになったり、側面に筋ばった箇所が見られるようになっているように見えます。数値で見てみましょう。

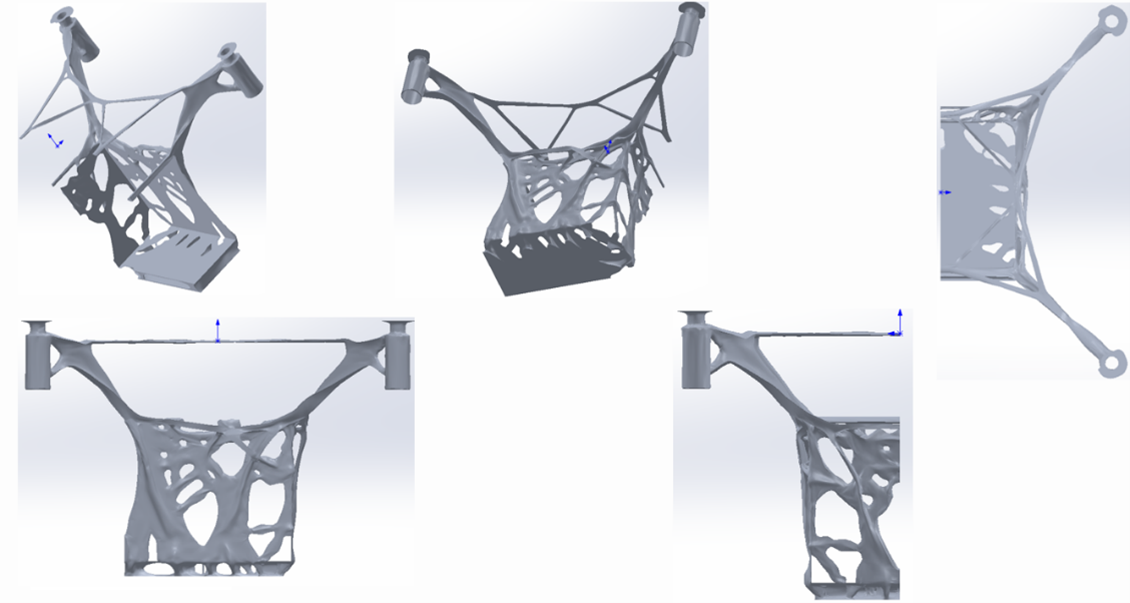

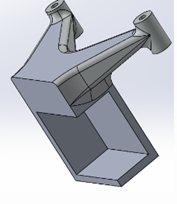

トポロジー最適化後の形状からは、なんと1/2以上質量を削減できています。見た目があまり変わりないのに、どこを削減したの……?と思った方もいらっしゃるかもしれません。その答えは先ほど出ていましたね。「表面が滑らかに」と記したとおり、形状最適化ではトポロジー最適化した形状の、側面の凸凹や余分な支えをなくし、さらなる質量削減を実現しています。「形状を最適化する」、言葉通りですね。トポロジー最適化で開けた穴を、形状最適化でさらにメリハリをつけることで、もともとのモデルからは、なんとこれだけの違いが生まれました。

なんと、約95%減。ここまでしても、一応荷重条件に耐えるという計算です。ほんとに……?と疑いたくもなりますが、あくまで新人の初解析ということで、大目に見ていただきましょう(この解析はあくまでフィクションです)。わかるのは、ここまで削減したものを3Dプリンタで作ることができれば、性能はともかく、確実にコスト削減は見込むことができるということです。なおかつ、作る箇所が減れば造形速度も上昇。生産効率の向上も現実的になりそうです。この解析はフィクションですが……。

・解析評価とまとめ

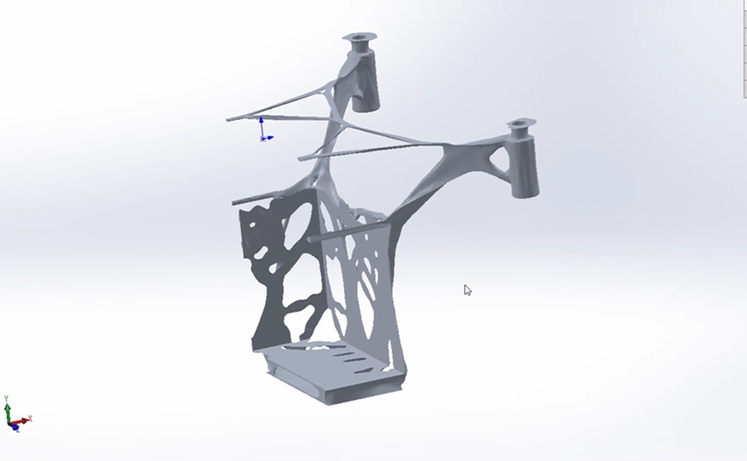

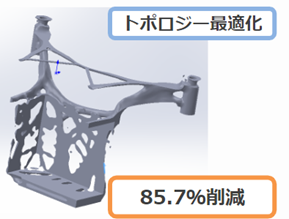

以上、2つの種類の解析をやってきました。ビフォーアフターはこちら。

トポロジー最適化・形状最適化双方を見てみると、本来のモデルにあった、「ものを支えるための基本骨子」が見えてきます。両解析結果で太く残っているところを基本骨子だと言えそうです。また、形状最適化を通して細く・滑らかになった形状は、より空を飛ぶ配送用ドローンに適した形状になったと見ることもできますね。穴の開き方が蜘蛛の巣のように見えるのは、風通しの良さに繋がりそうだなあと、初心者の筆者は安易に考えています。

さて、いかがだったでしょうか。どう考えても出てきた形状は製品に向いていなさそうですが、重要なのは結果の使い道です。2つの解析結果から、ある力のかけ方を考えると、それを支える基本の骨子が見えてきました。これをもとに、今までのモデルはどう改良できそうかなどを考えていくことが重要です。HiramekiWorksはあくまで考えるためのツール、いわば試作開発段階を導いています。そこに3Dプリンタを組み合わせることで、新しい設計や造形を創り出していく道が拓かれていきます。「システムとは人の考える時間を生み出すためにある」。皆さんが金属3Dプリンタを用いた新たな設計をするときに、HiramekiWorksでお手伝いできれば幸いです。みなさんの「こうかはばつぐんだ!」を叶えるためにも、ぜひ当社にご相談くださいね。

[From A.Kawaguchi, K.Tsukidashi]