構造最適化ソフトウェアHiramekiWorksを使用した、形状の制約を考慮した軽量化の検討の事例です。

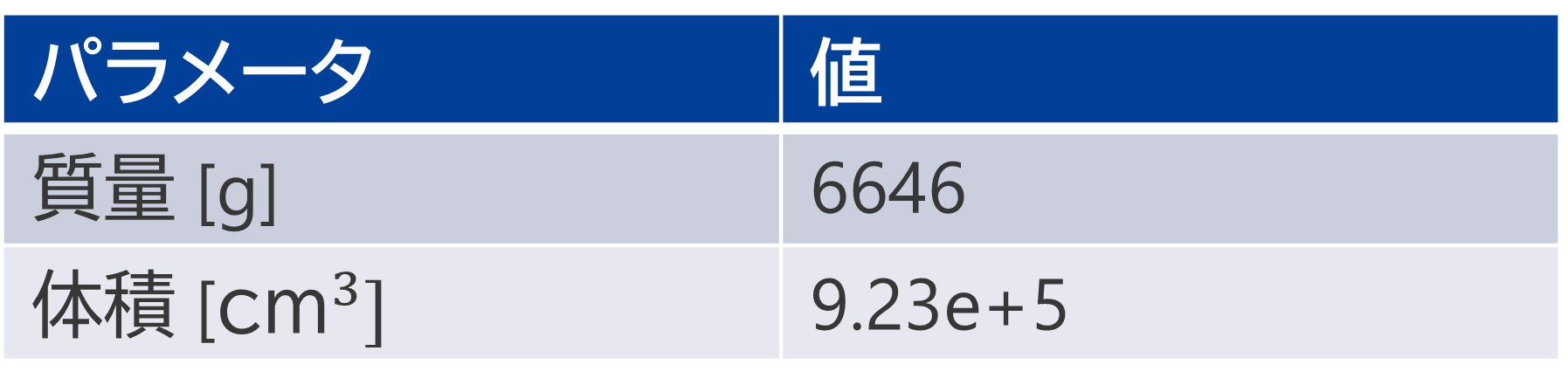

高剛性かつ軽量化が求められるデフケースを例に板厚、抜き方向を考慮した軽量化を構造最適化によって検討しました。最適化の計算結果では、質量を25%削減し、剛性比120%をもつ形状が出力されました。

SBDプロダクツサービス部

SBDプロダクツサービス部CASE

構造最適化ソフトウェアHiramekiWorksを使用した、形状の制約を考慮した軽量化の検討の事例です。

高剛性かつ軽量化が求められるデフケースを例に板厚、抜き方向を考慮した軽量化を構造最適化によって検討しました。最適化の計算結果では、質量を25%削減し、剛性比120%をもつ形状が出力されました。

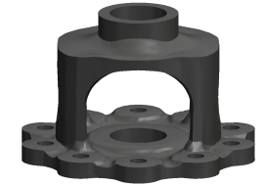

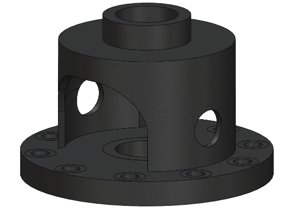

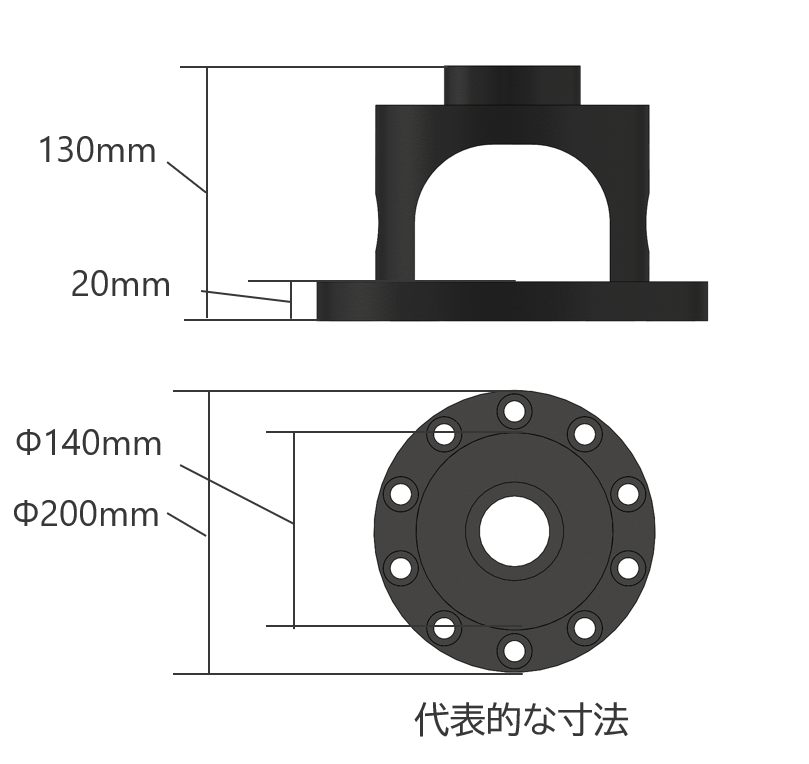

今回の最適化計算ではデフケースの軽量化・高剛性化を目指します。

■ 解析の目的

・車体(装置)の稼働コストを削減するため、部品の剛性を考慮し、最適な軽量化を目指します。

■ 出力形状に求める条件

・鋳造での製造を想定し、抜き方向と肉厚の制限を設定

・上記形状の制約の中で元の形状より剛性を1.2倍にする場合の最も軽量な形状を検討する。

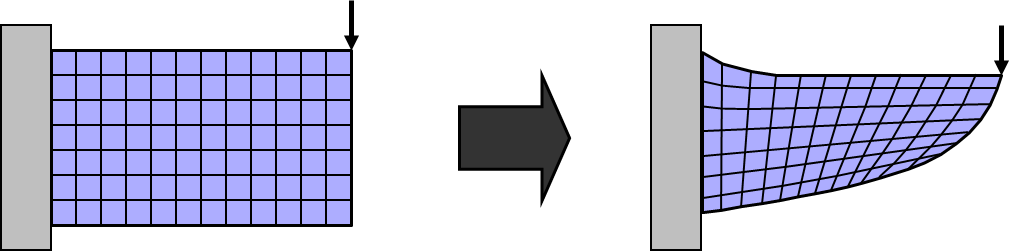

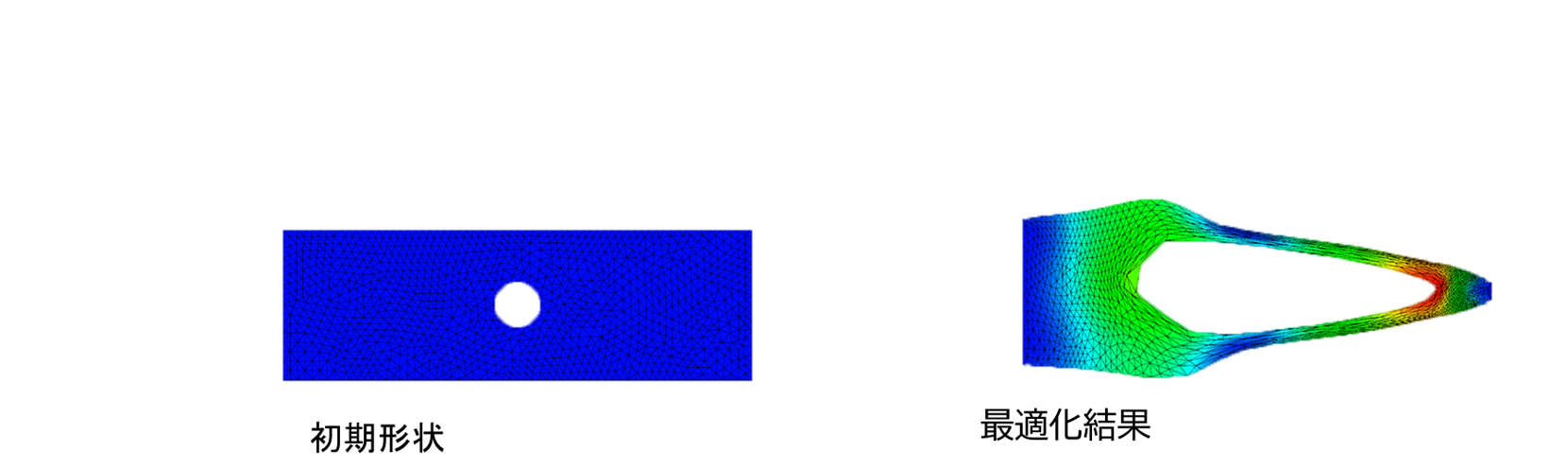

形状最適化は構造解析の結果に基づいてモデル表面の節点を動かし、最適形状を決定する手法です。

必要な部分は太くなり、不要な部分は細くなる形状変動が起きます。

太くなる方向にも形状の変動が起きるので、剛性を向上させる最適化に向いている手法です。

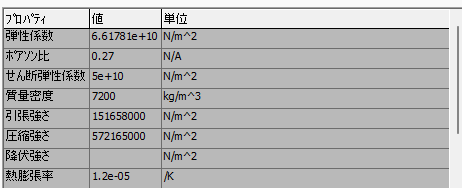

今回解析する部品の材料と質量特性は以下になります。

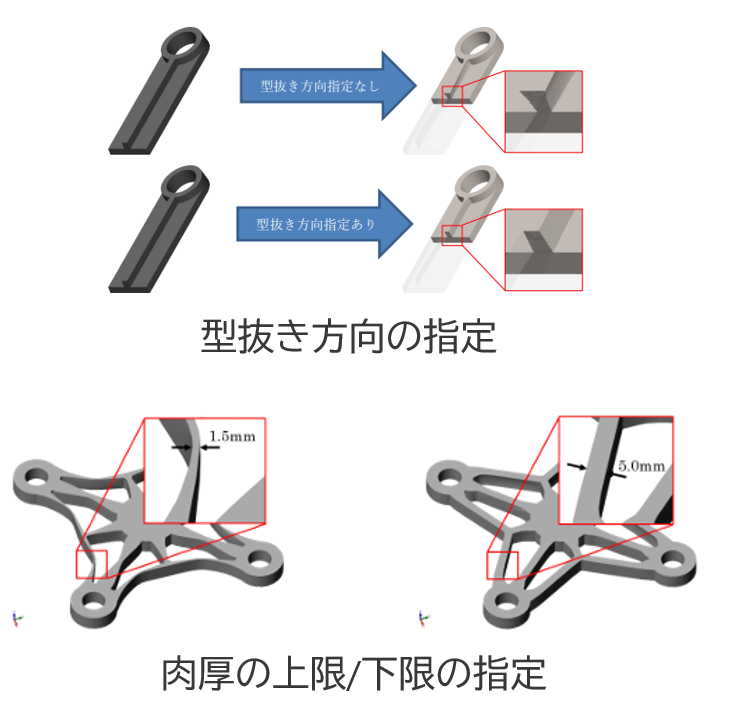

形状最適化の場合、最適化計算の際に様々な形状的な制約を設定することができます。

これにより、製造性を考慮しながら最適化計算を実施することが可能です。

今回は鋳造での製造を想定し、下記を考慮した最適化計算を実施しました。

1. 型抜き方向の指定

2. 肉厚の上限/下限値の指定

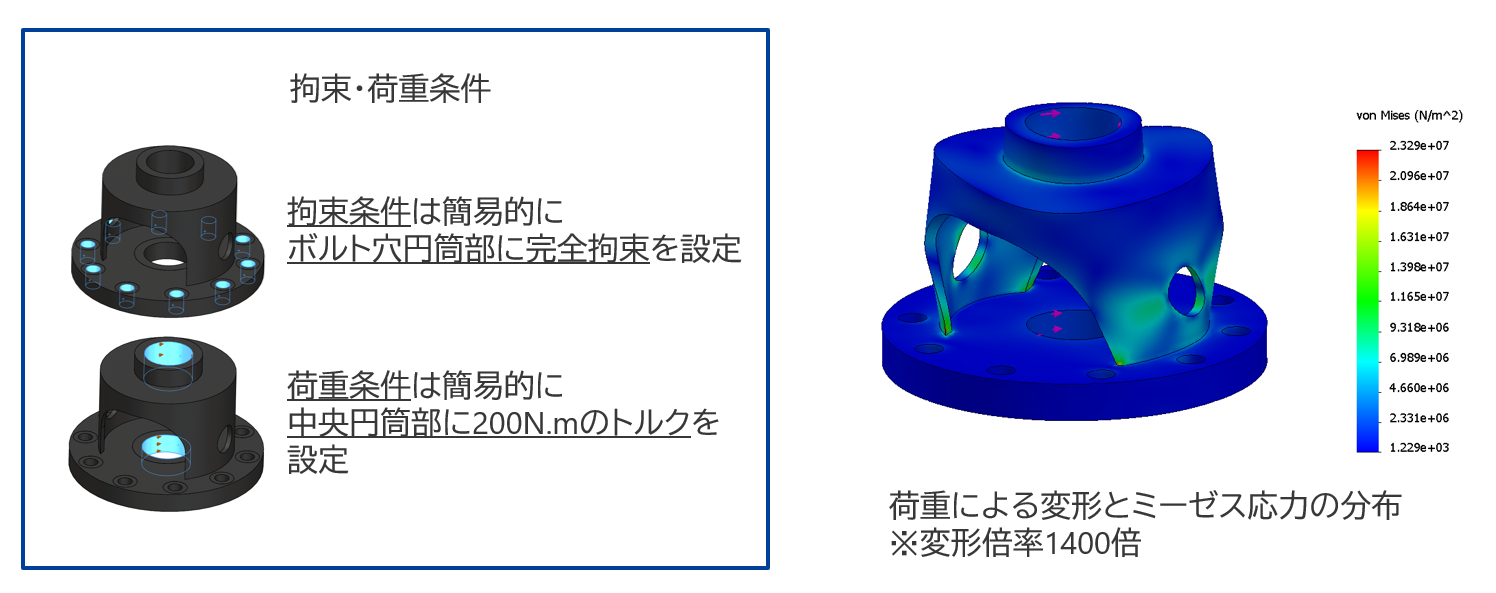

想定する拘束・荷重については下記になります。

▼▼▼解析結果は下記よりダウンロードいただけます▼▼▼

シミュレーションに関するイベント・セミナー情報をお届けいたします。

2025年03月04日

2025年01月20日

2025年01月16日

SBD製品各種の操作トレーニングを開催しております。

2022年11月02日

2022年03月04日

2022年03月04日

シミュレーションに関する基礎知識や、製品の技術的なノウハウが満載の技術コラムをお届けいたします。

2025年04月01日

2025年04月01日

2025年03月05日

シミュレーションに関するイベント・セミナー情報をお届けいたします。

2025年03月04日

2025年01月20日

2025年01月16日

SBD製品各種の操作トレーニングを開催しております。

2022年11月02日

2022年03月04日

2022年03月04日

シミュレーションに関する基礎知識や、製品の技術的なノウハウが満載の技術コラムをお届けいたします。

2025年04月01日

2025年04月01日

2025年03月05日