CASE

株式会社資生堂 様 導入事例

(左から)横川 佳浩 氏、田中 彩 氏

「Particleworksによるシミュレーション結果を示すと、

生産現場が『じゃあ、やり方を変えてみようか』と納得し、改善の一歩が踏み出せました」

化粧品の日本トップメーカー株式会社 資生堂は、2012年に粒子法シミュレーションソフトParticleworksを導入した。 その狙い、得られた成果や今後の課題などについて、「最初は、シミュレーション自体に懐疑的だった」という、 生産技術センタープロセス価値開発Gの横川佳浩氏と、長く解析に携わり、横川氏にソフトの活用を訴えた同Gメンバー田中彩氏にお話を伺った。

1. 最初は「上司を説得するために」導入を決意

― 御社の生産、研究開発の体制からお聞かせください。

国内工場は、静岡県・掛川、埼玉県・久喜、そしてここ大阪の3カ所です(註:鎌倉工場は2015年3月に閉鎖)。R&D拠点に関しては、処方開発中心の研究所が横浜市に置かれ、また各工場には、 実際の製品造りにおける量産化技術などの開発機能があります。それらとは別に、生産技術を統括しているのが生産技術開発センターで、掛川工場に本部があります。ここ大阪には、出向を含めて4名が、 大阪駐在というかたちで常駐しています。Particleworksは、大阪工場で導入させてもらいました。

― その経緯は、どういうものだったのでしょう?

最初の動機をひとことで言えば、“画”が欲しかったからです。高品質の製品を効率よく生産するために、様々な検討を行い、設備や製造方法の改善点などについて提案するのが、我々の役割の一つです。 上司に説明する際に、実験の様子をそのまま動画で見せることで、言いたいことが簡単に伝わったりします。

しかし、動画撮影できるものばかりではありません。例えば化粧品を製造する時に、製造釜の中で配合された原料がどのように混合されているかなどは撮影できません。解析ソフトを使えば、シミュレーションで普段目に見えない生産設備の内部の動きまでイメージ化できますから、「ここを変えれば、こうなります」という話の、説得力が違います。説明を聞く上司も「なるほど」と直感的に理解しやすいのだと思います。

冗談めかして言いましたが、この「“上”を説得できる」というのは大事なことなのです。一回の説明で説得できたら、そうでない場合と比べて、追加の実験をして資料作成、次回の報告といった無駄がなくなり開発スピードが早くなります。 シミュレーションだけを業者に委託すると、細かな条件設定などを逐一指示できませんから自由度も制限される上に、とにかく費用が高くつきます。だったらソフト自体を導入してみようか、ということになりました。

2.「シミュレーション否定派」が変わった理由

― 実際にお使いになってみて、期待に応えるソフトでしたか?

実のところ、私(横川氏)は当初「シミュレーションソフト導入否定派」でした。ずっと実験一筋できたこともあり、評価には実験してしまった方がコストはかからないし、結果もすぐ出るではないか、と思っていました。 自動車やロケット開発のような人命が関わる現場であれば話は別だと思いますが、たとえば化粧品製造の場合は「どう混ぜるのか」が大事ですから、どうしても「やってみればいいのだ」という頭になりがちなのです。

そもそも、当たり前のことながら、シミュレーションは、ある条件を設定すれば、100回繰り返しても、同じ答えしか出ません。ところが、実際の現場では、原材料がロットによって多少バラついていたりすることが、 珍しくありません。すなわち、シミュレーションによって実現象をそっくりそのまま再現することはできないことになります。にもかかわらず、わざわざ解析ソフトを使う意味自体が理解できませんでした。だから、最初の頃は、 単に「説得のツールとして役立つだろう」という域を出ませんでした。どうやらそうではなさそうだ、とわかってきたのは、「シミュレーションと実現象の不一致」についての呪縛から、逃れることができたからです。

愛着と『育てる楽しみ』を感じます」

生産技術センタープロセス

価値開発G 横川 佳浩 氏

― それは、どういうことですか?

結論から言うと、「シミュレーションの結果と実現象は、完全に一致しなくてもいい」ということに気づいたのです。解析をしている人なら、常識なのかもしれませんが・・・。例えば、AとBの材料を均一に撹拌したいという時に、できるだけ実際に近いモデルを作成し、 異なる①,②,③という条件について解析を行ったとします。その結果、①→②→③の順に混ざりがいい、というシミュレーション結果が出たら、恐らくそれが実際の生産においても反映されるだろう、という推測が成り立ちます。 原料に多少ムラがあっても、③が一番いいということには、まずならないわけです。実現象とピッタリ合致しなくても、傾向が読み取れただけで、その解析には十分な意味があるのだ、ということが、使っているうちに実感できるようになりました。

逆の言い方をすれば、実現象をパソコンの中に再現しようとして、細かな条件設定にこだわらないことが何よりも大事だということです。それが、解析の素人だった私(横川氏)が得た最大の教訓でした。こだわり始めるとインプットする情報が膨大で、 もう際限のないことになってしまう。そうではなく、よりシンプルに、知りたい情報にフォーカスしたモデルやパターンを考えることで、コンピュータの計算負荷も軽くなりますし、それだけ早く結果を得ることが可能になりました。

3. 使いやすく、ごまかしがきかない ~ Particleworksのメリット ~

― 数ある解析ソフトの中からParticleworksを選んでいただいた理由は、何でしょうか?

撹拌(かくはん)や流体に関する解析ソフトの情報は、日常的に耳に入ってきていましたので、Particleworksが新製品として出た頃から存在は知っていました。また、Particleworksが撹拌に有効そうなソフトであることも認識していました。

大きな理由は、何といっても「使いやすい」ということです。まず、他の解析ソフトに比べ、入力項目が非常に少ないですね。解析の専門家向けのソフトというと、とにかく項目がたくさんあって、例えば「どのアルゴリズムを使うのか、 A~Gから選択してください」というような、その世界のことを知らなければ太刀打ちできない“質問”が並ぶのです。ともすれば、「解析のための解析」になってしまう恐れがあります。その点、Particleworksは、先ほど申し上げたようなシンプルな モデルを構築するような場合には、打ってつけのソフトだと感じます。

「入力項目が少ない」というのは、裏を返すと「できることが少ない」「融通が利かない」ことを意味します。入力項目が多いと、結果を「つくる」ことも、ごまかすこともできてしまいます。「Particleworksは融通が利かない」というのは、そういうことが逆に難しい、という意味です。

他のソフトよりも使いやすいParticleworksだと薦めました」

生産技術センタープロセス 価値開発G 田中 彩 氏

― シミュレーションの意義を体得なさったというお話でしたが、それにより「上司の説得」以外のメリットはありましたか?

やはり大きいのは、生産現場への説得ツールとしての活用です。現場では、日々、必要な数量を生産しなければいけません。「実験でこんな結果が出たから、多分このほうがいいはず。試してみてよ」というだけでは、条件変更してテストすることは困難です。 こちらも、頭の中にあることを100%表現できているかといえば、心許ない部分があります。しかし、しっかりしたシミュレーション・データがあると、確かに現場の受け止めが違います。「そういうことならやってみようか」というケースが、 Particleworks導入後、少しずつ増えてきました。

そうはいっても、生産技術はトライアル&エラーの連続です。仮に今まで説得に1週間かかっていたのが、2日でトライアルにもっていけたら、技術開発に要するトータルの時間短縮は、かなりのものになるでしょう。早く不良率を改善できたなら、 そのぶん、収益面でも貢献できるはずです。

4.【活用事例】口紅の不良率を10分の1以下に低減

― Particleworksが活躍した、具体的な事例を教えてください。

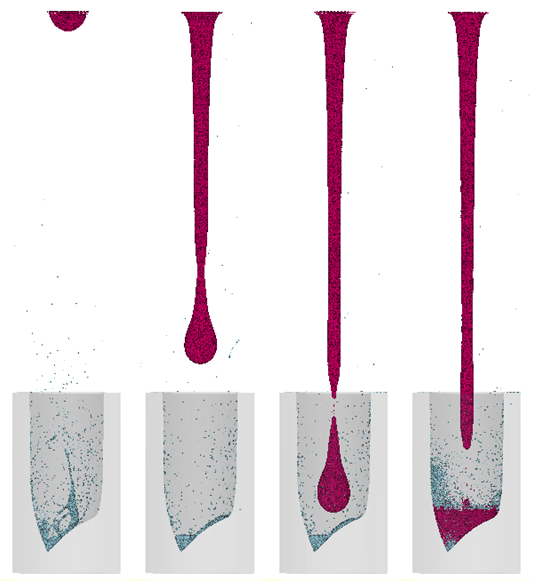

口紅は、唇にフィットするように、ちょっと先端がとがった、独特の形状をしています。実は、粘度の高い口紅材料を型に充填しようとすると、あのとがった部分に小さな気泡ができることがあり、生産現場の悩みの種でした。 そこで、Particleworksを使って、製造過程における条件をシミュレーションで検討してみたのです。すると、ある条件下において、気泡の発生を大幅に抑えることができる、という結果が得られました。

現場の技術者がそのシミュレーション結果を見て、装置にある工夫を加えたことで、実際の生産においても気泡を減らすことに成功しました。不良率が変更前の10分の1以下に減少したそうです。 後日、試してみた現場の担当者から私たちに、「本当に不良品が減った」と喜びの声が届きました。

このケースでも、Particleworksの解析結果がなかったら、現場技術者による装置の工夫は生まれなかったでしょう。今の条件を別の条件に変えたらうまくいくかもしれないと誰かが思っても、工場の設備環境を都度変えようとすると、 それなりの手間やコストを覚悟しなければならないからです。

― シミュレーションが現場改善につながった好例ですね。他に具体的な例はありますか?

このほかにも2色配合ファンデーションの生産現場では、新たな設備の導入に一役買いました。これは、粘度などの物性の異なる2種類の中味を容器のちょうど真ん中で直線に境界を作るという、難易度の高い製品です。 従来は、熟練の技術者が、都度流し込み位置や充填速度などを中味に合わせて調整して仕上げており、いわば“職人芸”で生産されていました。しかし、シミュレーションの結果、ある装置の機能を改良することで、自動化が可能となりました。

このように、解析ソフトが「技能を必要としない生産設備」の導入をサポートするといった事例も、これから増えてくるのではないでしょうか。特に海外の生産拠点では、“熟練の技”を現場に期待するのが難しい、という現実がありますから。

― 改善例を紹介いただきましたが、生産現場から「これについてシミュレーションしてほしい」という要請は届くようになりましたか?

工場内での解析ソフトに対する認知は高まってきたと思いますが、まだ現場から直接の要望がくるところまではいけていません。生産現場を経験した後、技術開発に異動した社員が何人かいて、彼らを介して依頼がきたり、 我々が直接、「何かお役に立てることはありませんか?」と現場を歩いてネタを探したり、というのが現状です。でも、小さなことでも、シミュレーションの結果、改善できることは意外に多く、改善された時にはとても喜んでもらえますよ。

先の“職人芸”の話もそうですが、現場は何とか不可能を可能にしようと努力し、量産までもっていきます。製造釜の中で何が起こっているのかわからなくても、きちんとしたものができれば、ある意味、結果オーライなのです。現状を保つだけならば、 確かにわざわざ解析する必要はないでしょう。ただ、例えばもっと厳密に狙いの品質の製品をつくろうと考えたら、こうしたテクノロジーを活用していく必要があるのもまた事実です。Particleworksは、「次の新しい価値を生み出すためのツール」だと認識しています。

5. 実は“?”だらけの「撹拌の真実」を探るために

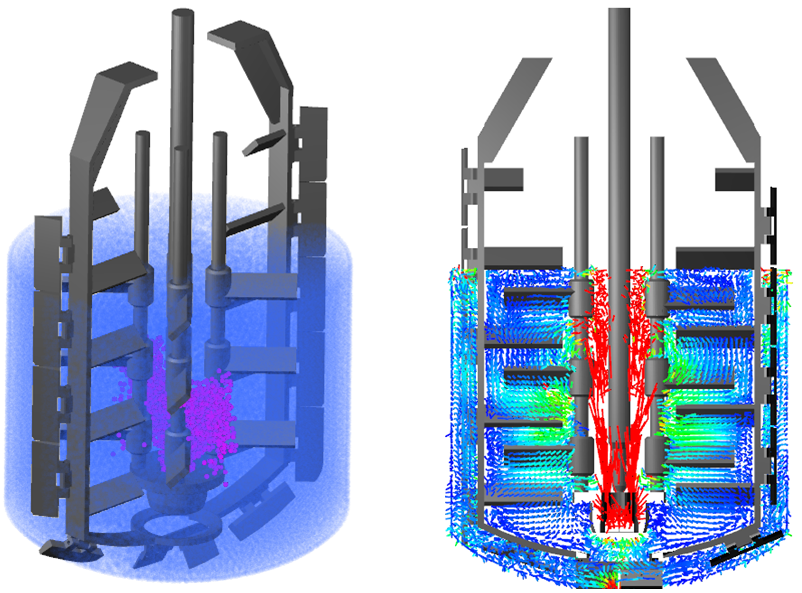

― Particleworksを使って、御社・機械メーカー・構造計画研究所の3社共同で、ホモミキサー(高速撹拌機)についての共同研究をしていると聞いています。詳細をお聞かせください。

実は、水と油の撹拌混合は、実際そこで何が起こっているのか、わからないことだらけです。たとえば撹拌に使われている汎用装置のホモミキサーは、撹拌現象を起こす回転翼そのものがカバーで覆われている上に、 翼を高速回転させて原料を非常に狭いクリアランス(隙間)を通過させて混合します。このような構造の特性上、サンプリングや分析ができません。「そもそも何が起こっているのか知りたい」という興味もあって検討を始めたのですが、 実験して評価しようにも測定することができないので、解析ソフトを使って実態を探るしかありません。

もし撹拌のメカニズムが明らかにできれば、均一混合のためのきっちりしたプロセスが構築できますし、機械メーカーにとっても製品開発の貴重なデータになります。Particleworksの機能向上にも寄与すると考えています。 現在、構造計画研究所とスーパーコンピュータを使った解析を行っていますが、何とか成果を出したいですね。

― 最後に、当社およびParticleworksに対するご意見・ご要望をお聞かせください。

Particleworksが、解析の専門家でなくても非常にとっつきやすいシミュレーションソフトであることは確かです。裏を返せば、専門家でなくても解析を行うことができるため、サポートが必要な時がたびたびでてきますが、 構造計画研究所のサポート体制はお世辞ではなく申し分ありません。これからも、私たちからは色々な注文が増えていくと思いますが、引き続きご協力をよろしくお願いします。

| 取材日:2015年1月末 | |

|---|---|

| 株式会社 資生堂について | 設立:1927年 本社所在地:東京都中央区銀座7-5-5 ホームページ:http://www.shiseido.co.jp/ |

Analysis Case

解析事例

Analysis Case

解析事例

解析事例

Case Study

導入事例

-

株式会社パナソニック システムネットワークス開発研究所 様 導入事例

FLOEFDはスピードと再現精度を両立する開発において最高のソフトです。必要な機能が幅広く揃っており、実測評価結果との相関が取れた解析モデルの構築が可能です。

もっと詳しく -

2023年10月25日

Meiji Seikaファルマ株式会社 様 導入立ち上げ支援/コンサルティング

液の充填条件最適化や、最適な錠剤形状の設計に先進シミュレーション技術を活用。効率的な製造条件の設定や、製品を使用される方への有用な価値提供を実現しています。

もっと詳しく -

CAD上で使える『Simcenter FLOEFD』により、設計者が自在にアイデアを試せる環境を展開。流体が関わる多種多様な製品の性能を検討するのに役立っています。

もっと詳しく

Topics

トピックス

イベント・セミナー

シミュレーションに関するイベント・セミナー情報をお届けいたします。

2024年10月08日

2024年08月27日

2024年08月26日

トレーニング

SBD製品各種の操作トレーニングを開催しております。

2022年11月02日

2022年03月04日

2022年03月04日

技術コラム

シミュレーションに関する基礎知識や、製品の技術的なノウハウが満載の技術コラムをお届けいたします。

2024年10月01日

2024年10月01日

2024年09月24日

Topics

トピックス

トピックス

イベント・セミナー

シミュレーションに関するイベント・セミナー情報をお届けいたします。

2024年10月08日

2024年08月27日

2024年08月26日

トレーニング

SBD製品各種の操作トレーニングを開催しております。

2022年11月02日

2022年03月04日

2022年03月04日

技術コラム

シミュレーションに関する基礎知識や、製品の技術的なノウハウが満載の技術コラムをお届けいたします。

2024年10月01日

2024年10月01日

2024年09月24日