CASE

本田技研工業株式会社 様 導入事例

構造解析を活用した二輪車用輸送ラックのコストダウンの提案 導入事例

二輪事業本部 SCM部 物流管理課 主任 山田 真二氏 ( 右)

二輪事業本部 SCM部 物流管理課 チーフ 加藤 雄大氏 ( 左)

本田技研熊本製作所で生産された数多くのバイクは、国内はもとより世界中に輸出されている。そのバイクを輸出する際に使用する輸送ラックのコストダウンは本田技研熊本製作所にとって積年の課題だった。そこで、構造計画研究所(KKE)にラックの構造解析とコストダウン設計案を依頼。プロジェクトの経緯やKKEの仕事に対する感想、今後の展望などについて、完成車や部品の物流を統括している二輪事業本部SCM部物流管理課の加藤雄大氏と山田真二氏に語っていただいた。

安全性を確保した上でコストダウンを図りたかった

― まず、貴社が抱えていた課題についてお聞かせください。

熊本で生産される大型バイクは特に海外で人気が高く、世界中のお客様に喜んでいただいています。輸送する際は、何本かの鉄骨を組み合わせた専用のラックにバイクを1台ずつ入れてコンテナに積み込んでいるのですが、ラックは到着後廃棄してしまう使い捨てであり、莫大なコストがかかっていました。このコストを少しでも下げたいという課題を以前から抱えていたのですが、構造解析の専門ではない私たちでは、荷重を考慮した上でどの鉄骨を何本抜けばいいのか、検討がつきません。また、輸出先の倉庫では1台300kgのラックを数段積むこともあり、ラックの強度が現場作業の安全性にも直結するため、科学的な裏付けに基づいた改善案が必要でした。

ラックの構造解析とコストダウンモデルの設計を実施

― その後はどのように進めていったのですか?

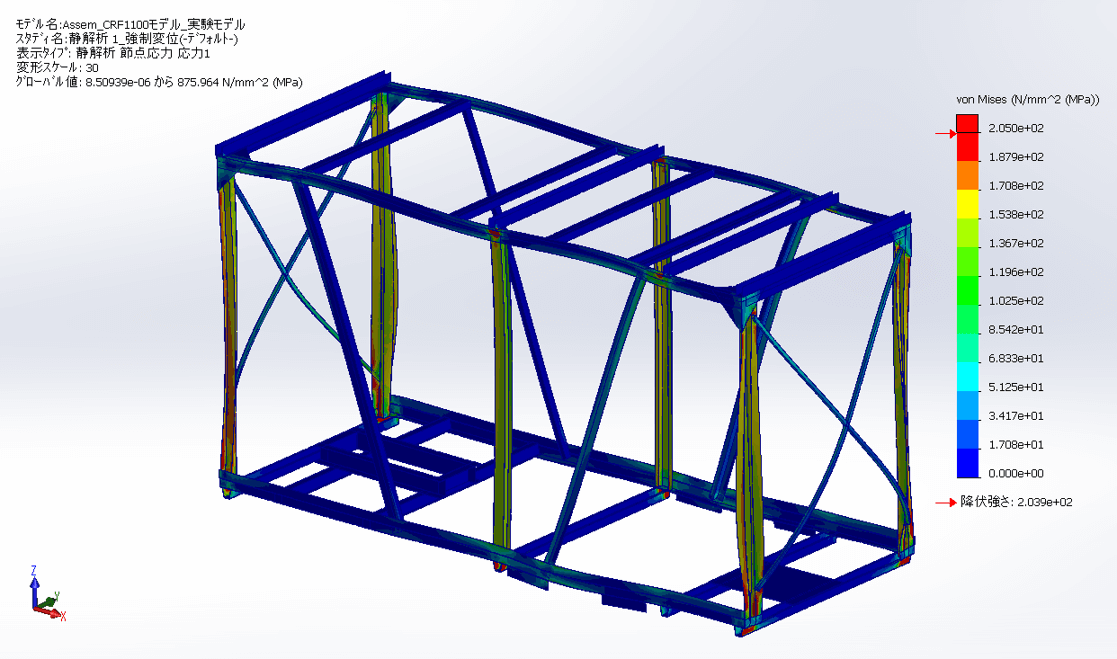

課題や要望をもとにすり合わせを行い、包装資材費の現状比13%のコストダウンを目標として設定しました。その上で、現状のラックについて最も厳しい荷重条件をいくつか想定して、シミュレーションをしていただきました。この結果を元にコストダウンモデルを作成し、現状モデルと同じ荷重条件で再度構造解析を実施。その結果を比較し、変形量や最大応力の値などで大きな強度低下は見られないことを確認したうえで、コストダウンモデルの設計のラフ案を作成していただきました。その案を元に私たちで試作ラックを組み立て、2021年5月に当社の取引先の試験施設で、最初の強度試験を行いました。

その後、試験を何度か行いその結果を KKEに報告すると、試験結果を分析した上で、最初に座屈した部分の局所剛性を上げるため、外した鉄骨の一部を戻すとともに配置を最適化する改良案が提案されました。そして、何度か微調整しながら試験を行い、2021年 11月初旬、ついに耐圧試験をクリア。その後の振動試験や衝突試験などすべての試験もパスすることができ、正式採用に至ったのです。当初設定した目標までは達成できませんでしたが、結果的に現状比10%のコストダウンを実現することができました。

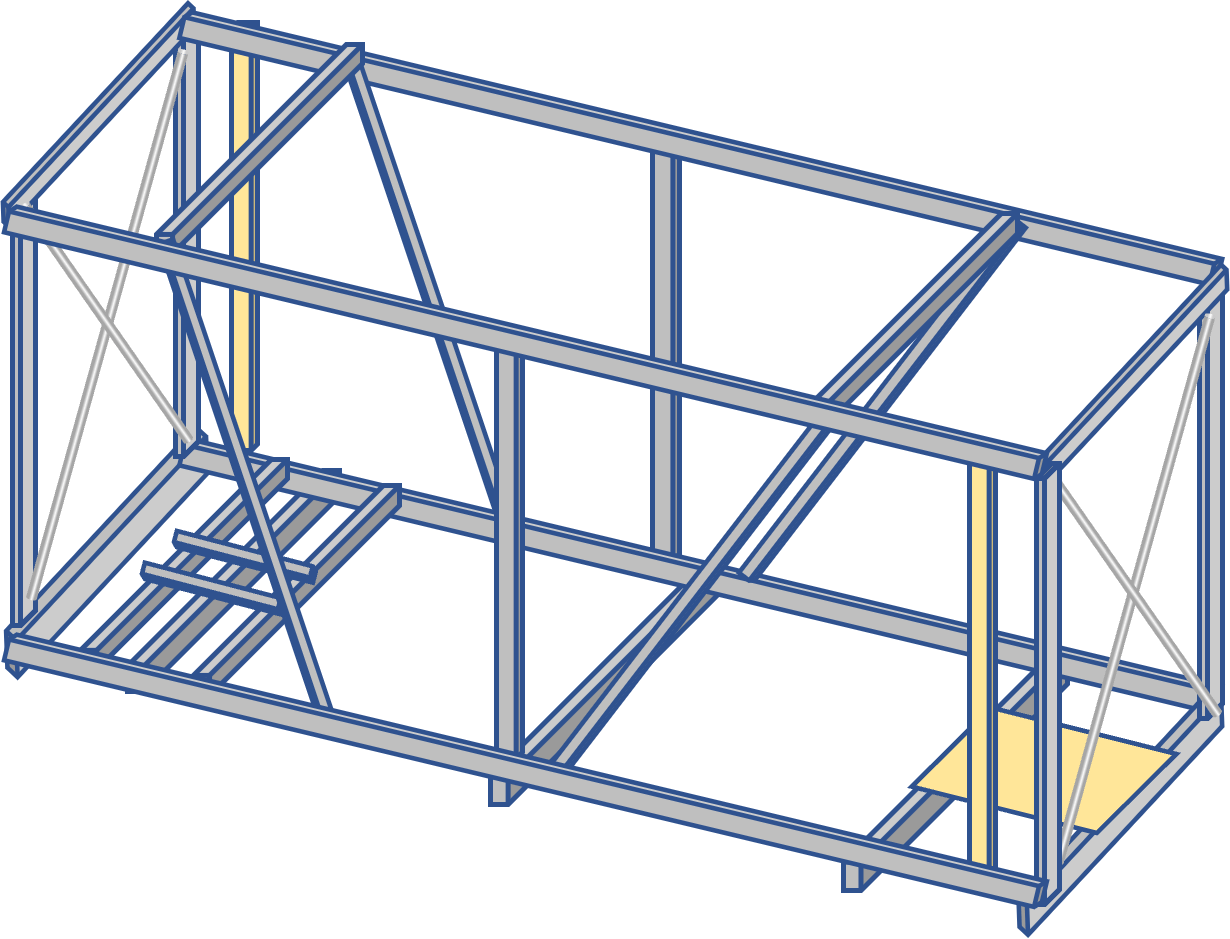

▲Before(左)After(右) フレームの削減や位置・形の最適化を実現

誰にでもわかりやすい解析結果と丁寧なアフターフォロー

― 今回のプロジェクトをKKE に依頼してよかったと感じた点は?

ラックの構造解析結果がすごく分かりやすかったことですね。フルカラーの3D映像だったので、「ラックのどの部分にどのくらいの圧がかかっているか」や、「圧をかけた時、最初に曲がり始める部分」などがひと目で把握できました。そのおかげで、「ここの鉄骨のこの部分に力がかかっているから抜いてはいけない」とか、「ここは機能していないから抜いても大丈夫」ということが構造解析の専門でない私たちでも容易に理解できました。

▲各フレームの変形や応力状態が視覚的に分かる

プロジェクト終了後も改善方法についての相談に乗ってもらうなど、いろいろとご協力いただき非常に助かりました。私たちと一緒にいいものを作りたいというKKEの熱意がうれしかったですね。また、KKEの協力を得られたおかげで、職人の経験や勘に頼らない、仕事の標準化の可能性が見えてきました。私たちの最終的な目標である「仕事の仕組み自体を変える」ことについて考えるよいきっかけになり、KKEにはとても感謝しています。

― 今後の展望について教えてください。

実は今回、ラックのコストダウンモデル案だけではなく、新規モデル案も提案してもらいました。やはり従来の四角いラックではコストダウンを図るにも限界があるので、その概念を払拭してゼロから新しいラックを作りたい。その時、構造解析のプロならどのような新規案を考えるかを知りたいと思ったからです。

今後、 KKEが作成した新規モデル案をベースにブラッシュアップして最終的には新規ラックを作りたいと考えています。

さらに、KKEはトラックの積載効率、配送効率向上のためのソリューションも提供しているので、バイク用のラックだけではなく、物流全般の困り事に対してお力添えいただければ助かります。今後とも末永くよろしくお願いします。

※記載されている会社名、製品名などの固有名詞は、各社の商標又は登録商標です。

| 取材日:2021年11月 | |

|---|---|

| 本田技研工業株式会社について | 創立:1948年 本社所在地:東京都港区 ホームページ:https://www.honda.co.jp/ |

Analysis Case

解析事例

Analysis Case

解析事例

解析事例

Case Study

導入事例

-

2023年10月25日

Meiji Seikaファルマ株式会社 様 導入立ち上げ支援/コンサルティング

液の充填条件最適化や、最適な錠剤形状の設計に先進シミュレーション技術を活用。効率的な製造条件の設定や、製品を使用される方への有用な価値提供を実現しています。

もっと詳しく

Topics

トピックス

イベント・セミナー

シミュレーションに関するイベント・セミナー情報をお届けいたします。

2024年10月08日

2024年08月27日

2024年08月26日

トレーニング

SBD製品各種の操作トレーニングを開催しております。

2022年11月02日

2022年03月04日

2022年03月04日

技術コラム

シミュレーションに関する基礎知識や、製品の技術的なノウハウが満載の技術コラムをお届けいたします。

2024年10月01日

2024年10月01日

2024年09月24日

Topics

トピックス

トピックス

イベント・セミナー

シミュレーションに関するイベント・セミナー情報をお届けいたします。

2024年10月08日

2024年08月27日

2024年08月26日

トレーニング

SBD製品各種の操作トレーニングを開催しております。

2022年11月02日

2022年03月04日

2022年03月04日

技術コラム

シミュレーションに関する基礎知識や、製品の技術的なノウハウが満載の技術コラムをお届けいたします。

2024年10月01日

2024年10月01日

2024年09月24日